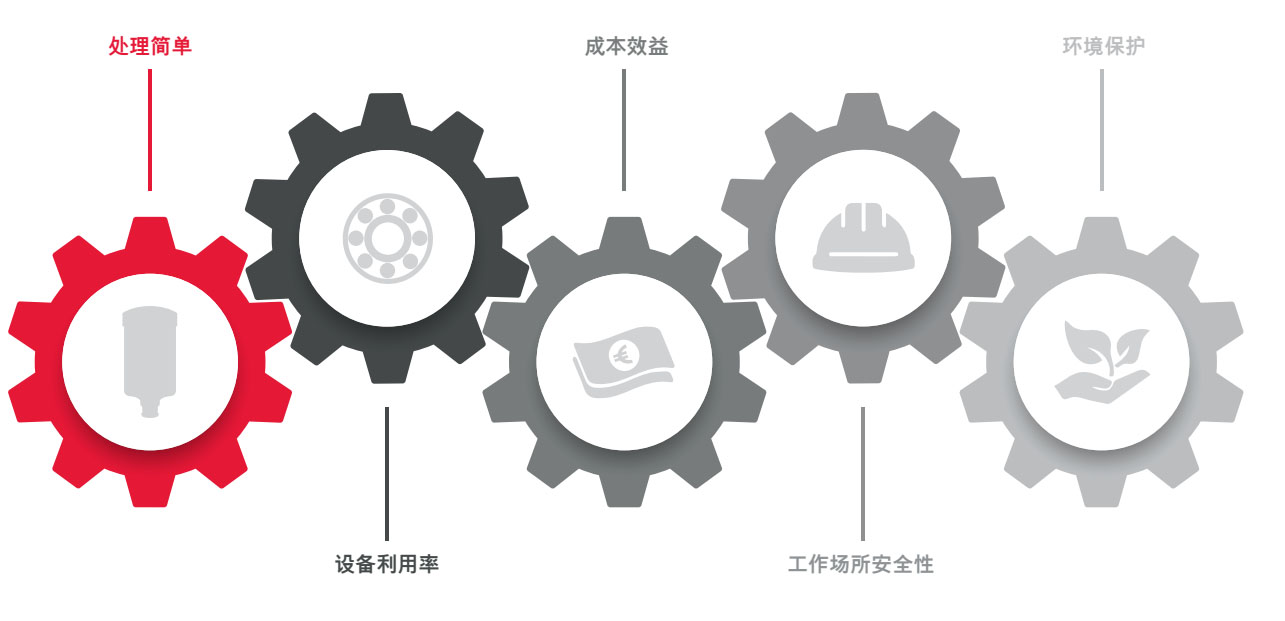

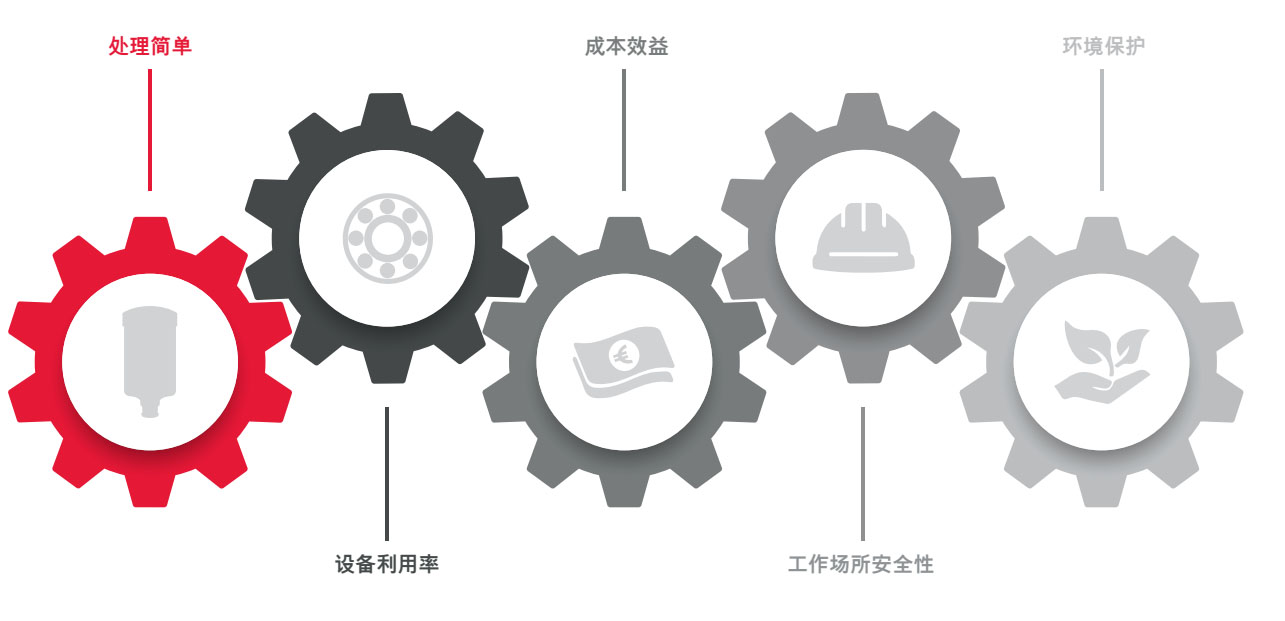

從手動潤滑系統轉而采用 perma 潤滑系統十分簡單:perma 潤滑系統可用于任何存在潤滑點的位置。産品組合覆蓋了

從耐用的單點潤滑系統到最多達 600 個不同潤滑點的獨立供油系統。

排油周期從 1 天至 36 個月

潤滑油容積 30 立方厘米至 7,000 立方厘米

工作溫度從 -40 °C 至 +60 °C

潤滑系統采用了等級最高達 NLGI 2 的高性能潤滑劑

自 1964 年以來,perma 一直是完全的德國制造。

人工潤滑與 perma 潤滑比較

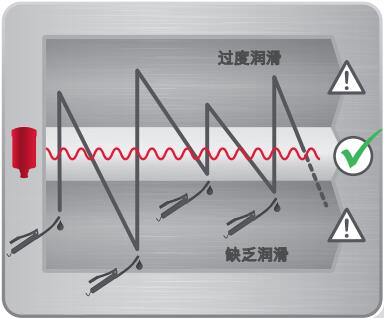

過度潤滑(潤滑油用量過多)

導緻工作溫度升高

導緻接觸密封受損

潤滑油用量過高

缺乏潤滑(潤滑油用量過少)

導緻摩擦和磨損增大

存在幹轉風險

perma 潤滑系統所采用的自動潤滑能夠确保穩定供油并

保持潤滑油質量最佳。與手動潤滑不同,自動潤滑能夠有效

避免過度潤滑和缺乏潤滑的問題。

設備利用率

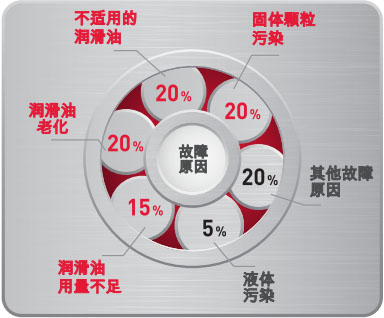

perma 有助于避免多達 75% 的滾柱軸承故障

過早磨損會導緻計劃外的設備停機。周密計劃的潤滑策略對于延長有潤滑軸承的使用壽命來說有着很大的影響。采用 perma 潤滑系統進行軟化能夠避免多達 75 %

的軸承故障。下圖重點标出了導緻過早軸承故障的主要原因。

穩定将新潤滑油供送至各潤滑點

采用永久再潤滑可帶來設備高可用率

降低維護成本和減少計劃外設備停機

perma 能夠避免潤滑油受到液體和灰塵顆粒物的污染

因水份和固體顆粒導緻的污染會加速軸承磨損,縮短軸承使用壽命。通過塗抹新潤滑油,perma 自動潤滑系統能夠避

免液體、塵土和灰塵的侵入,從而延長軸承的使用壽命。

永久潤滑能夠避免灰塵顆粒物和液體對軸承的侵入

在軸承中實現針對摩擦磨損的保護

延長軸承使用壽命

滾柱軸承故障原因

潤滑油用量不足

金屬與摩擦點直接接觸

增加磨損和摩擦

潤滑油老化

源于對難以觸及的各潤滑點未做到定期維護

由于潤滑油過期導緻質量下降

不适用的潤滑油

無法滿足潤滑點的要求

因混用導緻潤滑油性能降低

固體顆粒污染

手動潤滑造成的顆粒物沉積

工作場所清潔打掃不足

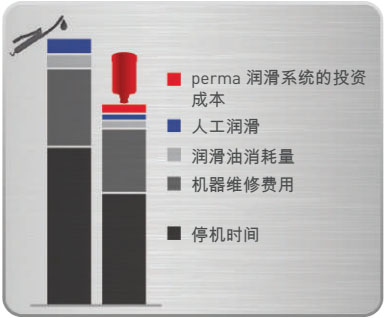

成本效益

perma 能降低高達 25 % 的潤滑費用

perma 潤滑系統有助于顯著降低成本。持續的自動軟化能夠将過早磨損和設備停機降低至最小程度。從而降低昂貴的維修和維護成本。

自動化帶來設備高利用率

可在停機期間安排維護周期

降低維修和維護成本

perma 質量管理系統經認證,符合 DIN EN ISO 9001 和 EN ISO/IEC 80079-34 的要求。

自動潤滑帶來成本節約

與手動潤滑相比,perma 自動潤滑在多個不同方面均顯示出了節約潛力。

以下所列方面具有最大的節約潛力:

● 減少停機時間

● 機器維修費用

工作場所安全性

perma 能降低 90% 的事故風險

采用 perma 潤滑系統能夠提高工作場所的安全性。perma 潤滑系統可将人員和機器之間的接觸機會将至最低,有助于顯著提高工作場所的安全。

降低了在難以觸及的危險區域所花費的的時間

潤滑系統避免了人員直接接觸具有危險性的潤滑油

減少了因潤滑油污染導緻的滑倒事故

perma 是德國工作場所安全、健康和環境保護工作協會 (VDSI) 的成員。

環境保護

perma — 經認證的環境管理系統

perma 環境管理系統經認證符合 DIN EN ISO 14001 的要求。通過具體根據對應的應用來匹配潤滑油用量,降低了

潤滑油消耗量。可重複利用其有利于環保的組件能夠将您公司的能耗和物料成本降至最低。

采用以需求爲基礎的計量,降低了潤滑油消耗量

得益于采用了密閉系統,不存在潤滑油污染問題

可重複使用的 組件有助于最大限度地降低能耗和材料費用

perma 環境管理系統經認證符合 DIN EN ISO 14001 的要求。